A chapa plana de vidro, designada por vidraça,

terá sido o primeiro produto fabricado por Guilherme Stephens quando, em 1769, reactivou a

Real Fábrica dos Vidros na Marinha Grande.

O primitivo processo de fabrico de

vidraça consistia em produzir grandes cilindros em vidro, com cerca de 2 metros

de altura e 30 a 40 cm de diâmetro e entre 4 a 8 mm de espessura. Estes

cilindros eram depois golpeados no sentido longitudinal e posteriormente

planificados.

A par deste processo, já no século

XX, produziu-se na Marinha Grande, ainda manualmente, a chamada vidraça

prensada. Simplificando, este processo consistia no vazamento da massa vítrea,

depois de colhida no forno por enormes colheres, sobre uma mesa lisa de

material refractário, onde, de seguida, com o vidro ainda quente, se faziam

passar grandes rolos que o estendiam e modelavam da forma desejada até à

obtenção da vidraça.

Estes dois processos de fabrico

manual de vidraça viriam a manter-se até cerca de 1941, altura em que iniciou

laboração a fábrica COVINA.

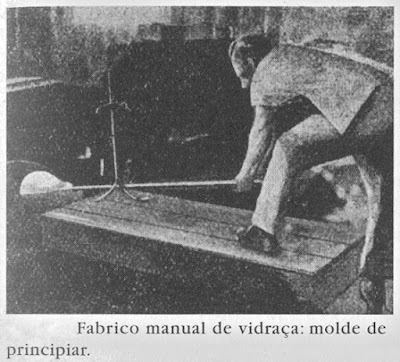

Acerca do primitivo sistema, e

consultando o livro de João Rosa Azambuja “Cidade da Marinha Grande – Subsídios

para a sua história”, de forma simplificada, pode dizer-se que o método se

iniciava com o ajudante, com a cana, a colher o vidro directamente no forno até

obter uma porção com cerca de 25 cm de diâmetro. O processo repetia-se com

colhas sucessivas até se obter a quantidade de vidro necessária, sendo depois

formada uma bola que, colocada no “molde de principiar” (primeiro molde),

recebia o primeiro sopro da parte de um outro ajudante.

Seguidamente a bola passava ao

“molde de acabar” onde era soprada pelo oficial vidraceiro até se formar uma

espécie de pêra gigante.

Como o vidro ia arrefecendo era

preciso reaquecê-lo, introduzindo a grande pêra no forno, operação a que

chamavam calda ou de caldear.

Regressando às mãos do oficial esta

era virada para baixo, balançada e soprada em sucessivas operações de

estiragem, intercaladas com sucessivas caldas no forno, até se formar uma

comprida manga de vidro fechada por baixo.

A eliminação da parte inferior

fechada era feita colocando uma porção de vidro fundido sobre o fundo,

empurrando-a para dentro do cilindro com um ferrete de modo a diminuir a espessura

naquele local e pelo sopro do oficial, que assim obrigava a manga a romper

provocando um pequeno estalido.

Para regularizar a forma cilíndrica

e a abertura conseguida com a operação anterior o grande cilindro era novamente

levado ao forno para caldear, sendo, depois de retirado, balançado de modo a

obter-se tal objectivo. Depois era preciso separar a cana do cilindro, o que se

conseguia, com o cilindro apoiado num cavalete de madeira, fazendo rodar uma

pinceta própria, fria, na zona estreita junto à cana, assedando assim o vidro

que com uma pancada seca na cana se partia certo e com facilidade.

Com o cilindro já frio no cavalete e

já sem a cana acoplada era preciso cortar a parte superior da pêra, ou seja a

calote superior ou cabeça. Isto conseguia-se fazendo passar em volta do

cilindro, junto à calote, um fio de vidro ao rubro e batendo-lhe depois com um

ferro frio, o que fazia com que a cabeça se separasse do cilindro.

Para terminar a execução do cilindro

e poder depois planificá-lo era preciso fazer um corte longitudinal segundo uma

geratriz, o que se conseguia fazendo passar várias vezes um ferro comprido e em

brasa sobre essa geratriz previamente traçada no cilindro e colocando depois um

pingo de água num qualquer ponto dessa geratriz, fazendo assim o cilindro

rachar-se longitudinalmente.

Para terminar a execução do cilindro

e poder depois planificá-lo era preciso fazer um corte longitudinal segundo uma

geratriz, o que se conseguia fazendo passar várias vezes um ferro comprido e em

brasa sobre essa geratriz previamente traçada no cilindro e colocando depois um

pingo de água num qualquer ponto dessa geratriz, fazendo assim o cilindro

rachar-se longitudinalmente.

Depois de rachado o cilindro entrava

na zona de aquecimento da estenderia onde, depois de aquecido e colocado sobre

uma mesa de pedra completamente lisa, o ajudante, usando uma régua de madeira,

lhe afastava os bordos da rachadura de modo a que, por acção do calor, o

cilindro se abrisse sobre a mesa.

Mas era ainda preciso planificar o

cilindro. Usava-se então o polidor, ferramenta que não era mais do que uma

comprida barra de ferro com um maço de madeira com uma face plana e polida na

ponta, que o oficial usava para, em passagens sucessivas, ir alisando e

planificando completamente toda a chapa.

Finalmente a chapa era cortada nas

medidas exigidas pelos compradores, operação que o oficial cortador executava

com uma régua e o aparelho de corte munido de um pequeno diamante.

O processo de fabrico dos enormes

cilindros exigia ao oficial vidraceiro e seus ajudantes (futuros oficiais)

grande constituição física, pois era um trabalho árduo, pesado e difícil, onde

à sopragem por força pulmonar se juntava o enorme peso da massa vítrea que era

preciso manipular na ponta da cana.

Nota: Fotografias do livro “Cidade da Marinha Grande – Subsídios

para a sua história”, de João Rosa Azambuja

Muito interessante!

ResponderEliminarEste é um assunto que ontem surgiu em conversa com um amigo que tem muito interesse em aprofundar a história da nossa cidade e as suas tradições.

Beijinho JM

Obrigado pelo “feedback” positivo e pelo comentário, Adélia.

Eliminar